Comparaison entre piston céramique et revêtement céramique : cela vaut-il la peine de passer à la céramique solide ?

Dans les environnements industriels où chaque arrêt compte, le choix entre un piston en céramique solide et un piston revêtu de céramique peut faire toute la différence. Cet article propose une comparaison claire et directe basée sur les performances, la durabilité et les coûts réels de chaque option dans les pompes à haute pression. Découvrez-le dans cette comparaison entre les pistons en céramique et les pistons à revêtement céramique.

« Chez SteelCeram, nous fabriquons des pistons céramiques standard et sur mesure. Nous pouvons fabriquer à partir de votre dessin, d'un échantillon ou des références des modèles les plus courants ».

Qu’est-ce qu’un piston en céramique et qu’est-ce qu’un piston à revêtement céramique ?

Pour prendre une décision technique judicieuse, il est essentiel de comprendre les différences structurelles entre ces deux types de pistons. Bien qu’ils soient tous deux utilisés dans les pompes à haute pression, leur composition et leur comportement sous contrainte sont radicalement différents.

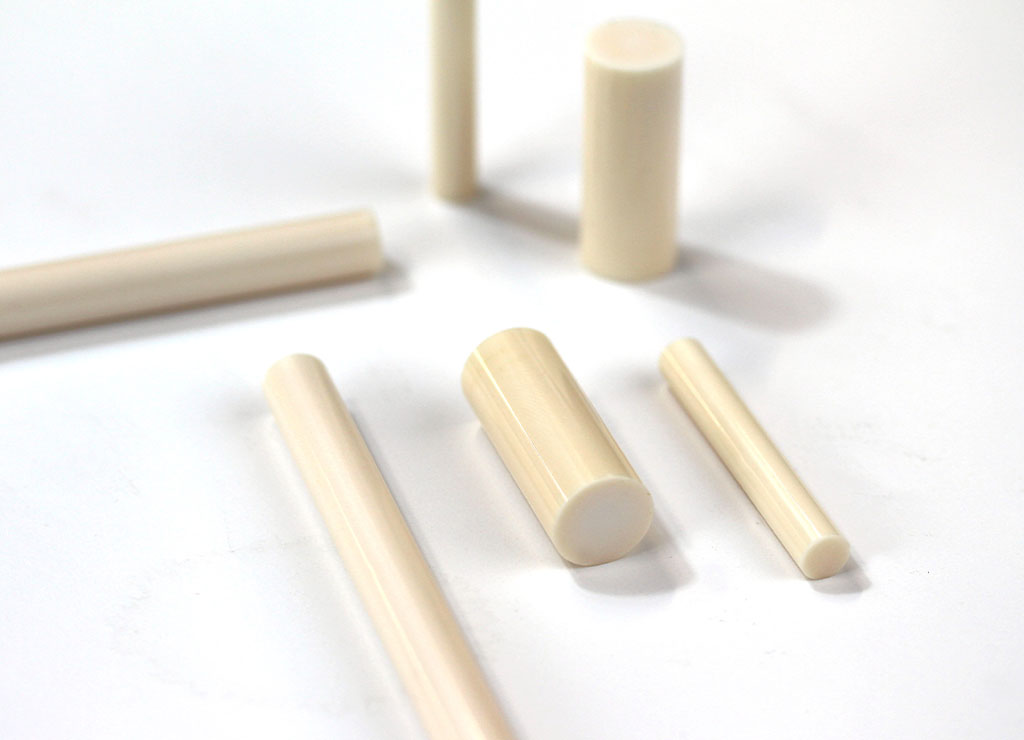

Piston en céramique (solide)

Le piston en céramique est entièrement constitué de céramiques techniques – généralement de l’alumine ou de la zircone – grâce à des procédés de frittage qui lui confèrent une dureté extrême, une résistance chimique élevée et une tolérance à l’usure minimale. Sa structure homogène lui permet de conserver des dimensions stables même sous des pressions élevées, ce qui en fait une solution robuste pour les environnements abrasifs et corrosifs.

Contrairement aux pistons métalliques, la céramique solide ne rouille pas, ne se déforme pas et conserve sa forme sans compromettre les joints ou l’efficacité volumétrique. En outre, en cas de défaillance opérationnelle – comme le fonctionnement à sec – elle conserve son intégrité structurelle, ce qui réduit les dommages causés aux joints et prévient la délamination.

Piston à revêtement céramique

Le piston à revêtement céramique se compose d’un noyau métallique (généralement de l’acier inoxydable ou du bronze) recouvert d’une couche de céramique projetée thermiquement ou par plasma, par exemple de l’oxyde de chrome. Cette solution améliore la résistance à l’usure par rapport à un piston métallique classique, sans atteindre la durabilité d’un piston en céramique solide.

Cependant, la principale limitation de ce type de piston apparaît dans des conditions extrêmes. En fonctionnement à sec, par exemple, le revêtement peut se délaminer en raison d’une surchauffe, se décoller du substrat métallique et provoquer un frottement direct avec les garnitures. Il en résulte une défaillance en chaîne qui nécessite un arrêt immédiat et le remplacement de plusieurs pièces, et pas seulement du piston.

Ce type de solution peut être suffisant pour des applications intermittentes de nettoyage sous pression ou des processus moins agressifs, mais n’est pas idéal pour un usage continu intensif ou des fluides abrasifs.

Comparaison technique : solidité, fiabilité et performance des pompes à haute pression

Dans l’environnement des pompes triplex à haute pression, où les charges dynamiques, les fluides agressifs et les températures extrêmes font partie du quotidien, les différences entre un piston solide et un piston à revêtement céramique deviennent évidentes. Nous examinons ici cinq paramètres techniques essentiels.

Résistance à l’usure et à l’abrasion

Les pistons en céramique solide, composés d’alumine ou de zircone résistante à l’usure, présentent une surface extrêmement dure (plus de 1 000 HV) qui réduit l’érosion due au contact permanent avec des fluides chargés de particules. Les pistons revêtus offrent également une protection de surface ; une fois le revêtement usé, le noyau métallique est exposé et l’usure s’accélère rapidement.

Tolérance thermique et choc thermique

Dans les processus où il y a des démarrages et des arrêts fréquents, ou des changements de température dans le fluide pompé, les céramiques techniques solides sont les plus performantes. Grâce à sa faible conductivité thermique et à sa grande résistance aux chocs thermiques, elle conserve sa stabilité dimensionnelle. Les pistons revêtus, en combinant des matériaux ayant des coefficients de dilatation différents, sont plus enclins à la microfissuration et à l’écaillage.

Corrosion chimique et durée de vie

Dans les applications avec des produits chimiques, de l’eau traitée ou déminéralisée, les céramiques techniques sont totalement inertes. Les revêtements céramiques peuvent résister à certaines attaques chimiques, mais en cas de porosité ou de microfissures, les agents corrosifs pénètrent jusqu’au métal de base, accélérant la dégradation. Cela compromet la durée de vie et augmente le risque de défaillance.

Défauts de fonctionnement à sec et dommages aux joints

Un scénario critique est la marche à sec accidentelle. Dans ce cas, le piston revêtu de céramique surchauffe, la céramique se détache du métal et le frottement direct endommage les garnitures et le revêtement. Le piston en céramique solide, qui ne comporte aucune pièce susceptible de se délaminer, conserve son intégrité, protégeant ainsi les composants périphériques.

Compatibilité et entretien des joints

Bien qu’ils nécessitent des ajustements d’étanchéité plus fins, les pistons en céramique solide génèrent une usure moindre des joints et permettent des cycles d’entretien prolongés. Les pistons revêtus, en revanche, se détériorent plus rapidement et doivent être remplacés fréquemment, ce qui augmente les coûts d’exploitation à moyen terme.

Coût total de possession : quelle est l’option la plus rentable à moyen et à long terme ?

Bien que le coût initial du piston en céramique soit plus élevé, sa durabilité supérieure, son usure moindre et ses besoins de maintenance réduits en font un investissement plus rentable. Il réduit les temps d’arrêt imprévus et les remplacements fréquents, optimisant ainsi le coût total par heure de fonctionnement dans les applications exigeantes à haute pression.

Quand opter pour chaque solution : Recommandations en fonction du type d’opération

Le choix entre un piston en céramique solide et un piston revêtu de céramique dépend directement du type d’opération, du fluide pompé et du cycle de travail.

Les pistons à revêtement céramique conviennent aux applications intermittentes, aux pressions modérées et aux environnements où le fluide ne contient pas de particules abrasives ou de produits chimiques agressifs. Ils sont fréquemment utilisés pour des tâches de nettoyage sous pression de faible intensité ou dans des équipements auxiliaires avec des temps de cycle courts.

Les pistons en céramique solide, quant à eux, sont idéaux pour les applications intensives, continues ou semi-continues où sont pompés des fluides abrasifs, caustiques ou sujets à la cavitation. Ils sont également privilégiés lorsqu’une grande fiabilité est requise, par exemple dans le nettoyage industriel par hydrojet, dans les usines chimiques ou dans les procédés utilisant des fluides chauds et des conditions instables.

Dans les environnements où un arrêt imprévu entraîne des coûts élevés ou des risques opérationnels, l’utilisation de céramiques techniques n’est plus une option mais une décision stratégique.

Réflexion finale : le moment est-il venu de changer de paradigme ?

La céramique technique n’est plus une promesse d’avenir, mais un outil du présent pour ceux qui exigent davantage de leur équipement. Le piston en céramique solide n’est pas seulement un composant plus durable : c’est un moyen de réduire les inefficacités, d’anticiper les défaillances et d’élever les normes de fiabilité industrielle.

L’adopter signifie changer d’approche : cesser de considérer les pièces de rechange comme une routine inévitable et commencer à concevoir des processus axés sur l’endurance, la précision et l’efficacité. Lorsque le temps d’arrêt coûte plus cher que la pièce, la céramique n’est plus un luxe mais une nécessité.